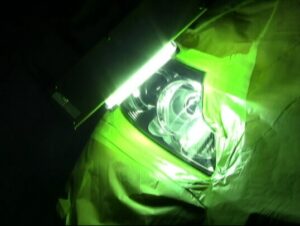

ヘッドライトコーティング

ヘッドライトの黄ばみや白濁は光源不良により夜間の運転がとても危険です。 また、車検が通らないこともあります。 黄ばんだヘッドライトをそのまま放置しておくと、細かなクラック(マイクロクラック)が発生し、劣化がどんどん進むと最悪の場合ひび割れが発生します。

このような状態になってからでは、最悪の場合ヘッドライト交換になり、とても多額な金額がかかります。 そうなる前に、ヘッドライトを再コーティングしましょう。

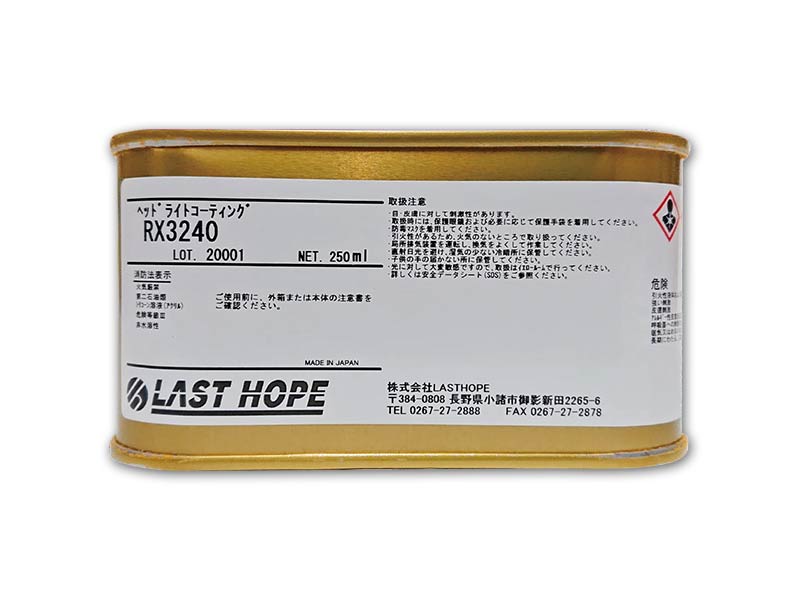

UV硬化型ヘッドライトコーティング RX3240

容量:250[mL]

250mlで施工できる車両台数:5~10台分

アフター製品の中で、唯一純正のハードコートと同等以上の性能を持つ。耐摩耗性、耐薬品性、耐紫外線性に優れており、紫外線吸収剤の量も市販品の倍以上含有、またシリコーンやナノシリカを配合させたことにより、剥離しにくい構造に。

前照灯用途に対する国連ヨーロッパ経済委員会(ECE)、米国の自動車部品の登録機関であるAMECAの基準にも準拠しており、安全性への配慮。

※注意:

LED照射機では本来の性能が発揮できないため、高圧水銀ランプやメタルハライドランプをご使用ください。

製品の特徴

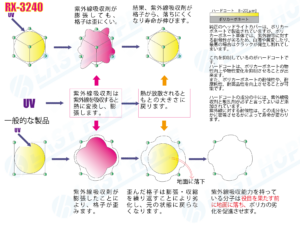

- 耐候性の向上

紫外線等による黄ばみや白濁に強い

クラックの発生がしにくい - 耐摩耗性・耐薬品性の向上

溶剤や洗車機の洗剤、Wax等に配合されている薬品に侵されにくい - 基材への追従性

ポリカーボネートの熱膨張、収縮性に追従 - 三次元ハイブリッド構造

樹脂構造を立体構造にすることにより、紫外線吸収剤の剥離を最小限に抑えている - 最短40秒で完全硬化

完全硬化まで40秒と短いため、雨の日でも納車可能 - ヘッドライトの法律に準拠

前照灯用途に対するECE自動車規制の条件を満たすとともに、自動車用光学レンズおよび反射体の基準を満たすAMECAにも準拠

【作業動画1:研磨編】

【作業動画2:塗装から硬化まで】

ヘッドライトの磨きかたについて

質問がありましたので、弊社の考えをのべさせて頂きます️

ヘッドライトカバー(レンズ) は、軽量化やデザインが複雑になってきたため、ポリカーボネートが使用されるようになりました。

ポリカーボネートの特徴は、耐衝撃性や耐熱性がありますが、擦傷や耐候・溶剤等にはとても弱い材料です。

ハードコートは、これらを補うために塗布されています。

上記を踏まえて、下記事項に注意しながら研磨することをお勧めします️

- 荒い番手のペーパーから、水を流しながら、研磨することが望ましい。

水研ぎでも研磨粉が絡んでしまったら、傷の原因になります!※熱ひずみを自らつくらないこと - ポリカは耐熱性はありますが、マイクロクラック等に関しては、研磨熱でさらにおおきなクラックになります。

- 脱脂の際は、ポリカーボネートを痛めにくいアルコール系のシリコンオフやアルカリイオン水を使う。

これを怠ると、樹脂を痛めることになり、せっかく磨いたポリカが、白濁したりやクラック発生の原因になります。

関連するブログ

お気軽にお問い合わせください